耐熱・耐溶損性コーティングの開発

弊社では現在、高温下の使用に耐えうるコーティングLELLYON BZの開発を行っています。

開発途中ですが、溶損試験において抜群の試験結果が出ましたので、簡単ですが報告いたします。

試験条件

| 試験片材料 | SKD61(HRC48) |

| 試験片寸法 | Φ10×100(50浸漬) |

| 試験片数量 | 1試験4本 |

| 試験片の動き | 8m/min |

| アルミ溶湯の種類 | ADC12 |

| アルミ溶湯の温度 | 720℃±5℃ (今までのテストより+50℃高い設定) |

| 浸漬時間 | 連続8時間 |

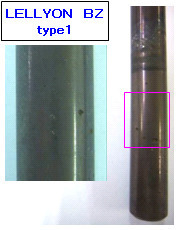

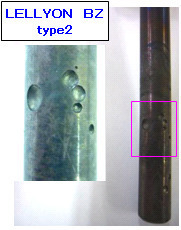

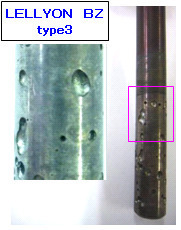

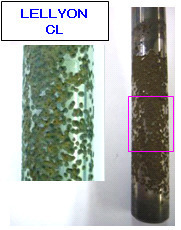

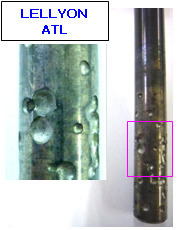

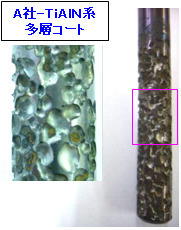

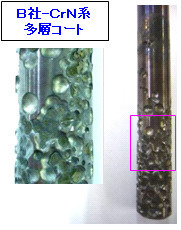

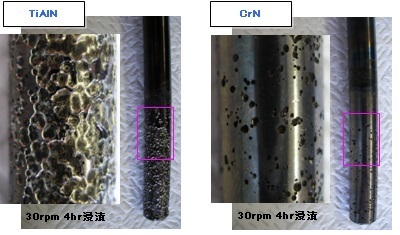

溶損試験後外観写真

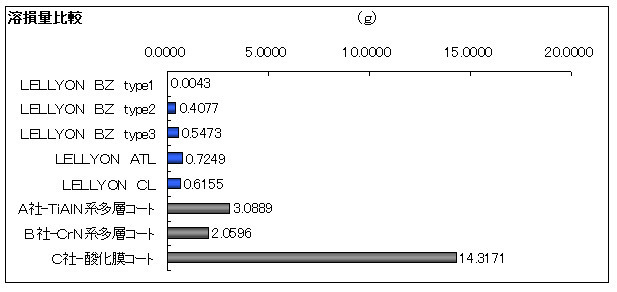

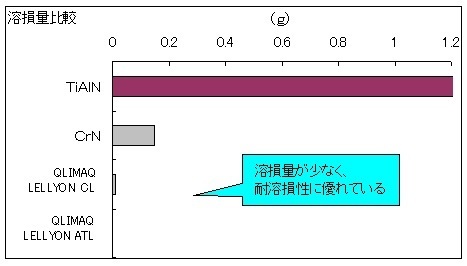

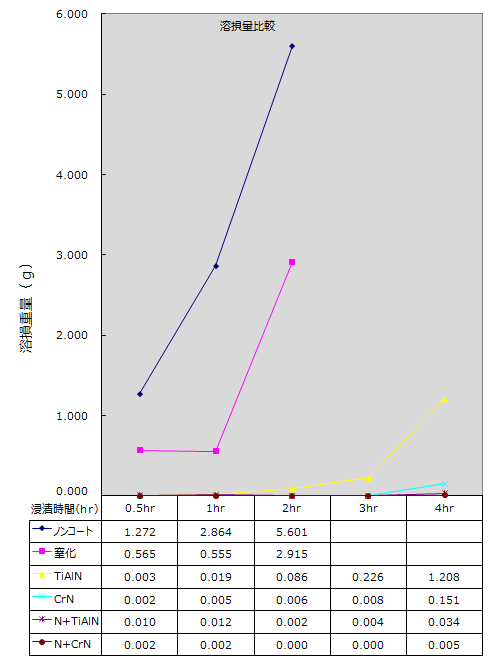

溶損量比較

今回の 試験でLELLYON BZは他社のダイカスト用コーティングより優れた耐溶損性を示しました。

更に改良を重ねていますので、次回の試験結果にご期待ください。

テスト希望のお客様は営業までご連絡ください。

耐溶損コーティングの開発

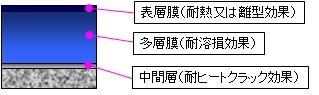

このQLIMAQ LELLYONシリーズは、中間層を設けることで、耐ヒートクラック性を上げ、多層にすることで、ピンホールを減らしています。これにより、現行のTiAlN・CrNと比較し耐溶損性に優れています。

QLIMAQ LELLYONシリーズ多層膜概要

溶損試験

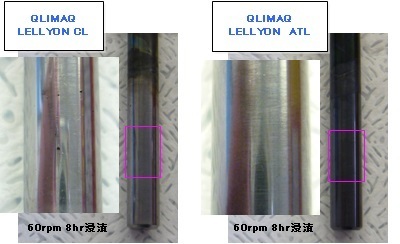

現行膜のTiAlN・CrNとQLIMAQLELLYONシリーズのCL・ATLを用いて耐溶損性を比較評価しました。

| 試験片材質 | SKD61(HRC48) |

|---|---|

| 試験片寸法 | φ10×100(50浸漬) |

| 試験片数量 | 1試験4本 |

| 試験片の動き | 8m/min(現行膜は4m/min) |

| アルミ溶湯の種類 | ADC12 |

| アルミ溶湯温度 | 670℃±20 |

| 浸漬時間 | 8hr(現行膜は4hr) |

試験結果

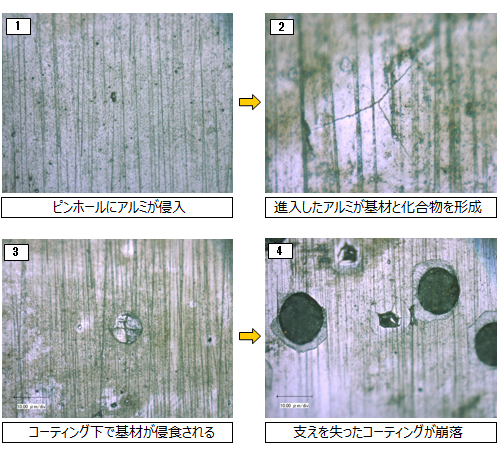

・ピンホールを起点とし溶損が進行している。

・現行膜より高負荷試験(回転速度・浸漬時間2倍)にも関らず、LELLYON CLは小さい穴は確認できるが、大きな溶損は確認できない。

・現行膜より高負荷試験にも関らず、LELLYON ATLはほとんど溶損が進行していない。

耐溶損性評価

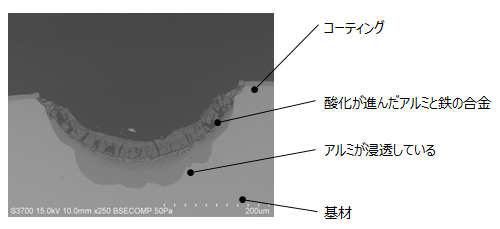

- アルミダイカスト金型はアルミ溶湯と接する部分の損傷が激しい。これは、アルミ溶湯と接触した部分が合金化して融点が下降するためである。

- 金型本体とアルミ溶湯との直接接触を避ける為にコーティングの耐久性が重要になっている。

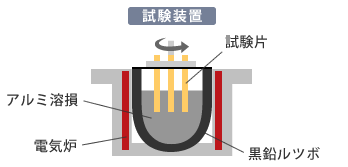

- 市販されている各コーティングの耐溶損性を試験装置を用いて比較評価した。

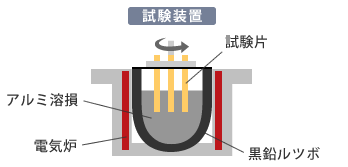

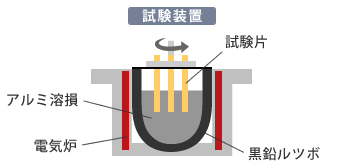

試験装置

試験方法は溶融アルミ合金(ADC12)中にコーティングを施したテストピースを浸漬し、回転させた。

| 試験片材質 | SKD61(HRC48) |

|---|---|

| 試験片寸法 | φ10×100(50浸漬) |

| 試験片数量 | 1試験4本 |

| 試験片の動き | 4m/min |

| アルミ溶湯の種類 | ADC12 |

| アルミ溶湯温度 | 670℃±20 |

| 浸漬時間 | 0.5〜4hr |

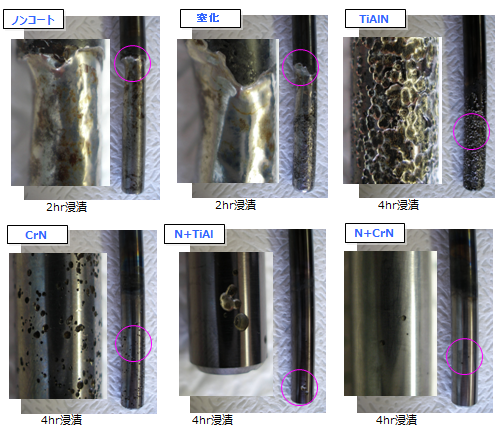

試験結果

- ノンコート品は最も衝撃の強い液面と接している部分からの溶損が激しい。

- PVDコーティング品は液面ではなく、アルミ溶湯内に浸かっている部分に小さい溶損が点在している。

- 窒化処理を行ったPVD処理品は、行っていない物と比較すると溶損量が少なく、耐溶損性が高い。

PVDコーティング処理の前に、窒化処理を行う事で二重にアルミとの接触を防ぎ、溶損を遅らせることができる。

この様に母材の改質+表面被覆で飛躍的に耐溶損性が上がる。

溶損穴の断面写真

溶損メカニズム

溶損穴の断面を観察した結果、溶損は以下のメカニズムで起こると推測されます。

耐溶損コーティングの開発

現在、溶損に対して効果の高いコーティングを開発し、実機試験を行っています。